联系我们

电话:0571-82720590

0571-82205604

邮箱:hzxsccly@sina.com

传真:0571-82751275

地址:浙江省杭州市萧山区新街镇海塘路537号

抛光氧化铝在摩擦材料中的运用

发布时间:2016.02.19 编辑:admin 浏览:()

徐仁泉 周纪冬 浙江万向系统有限公司

陈旭晔 中国新型建材工业杭州设计研究院

王海东 杭州萧山长城铝业物资有限公司

关键词:高摩填料 抛光氧化铝 热衰退

摘要:本文分析了抛光氧化铝的结构特点,通过对含有该材料的摩擦材料的测试,结果表明,抛光氧化铝微粉对于提高摩擦材料的摩擦性能和耐磨性,改善制动效能和抗热衰退性,都有明显的效果。是一种非常好的高摩填料。

一:问题的提出:

随着无石棉摩擦材料的迅速发展,新一代陶瓷型摩擦材料正在发展起来,并且有取代半金属摩擦材料的趋势。新一代摩擦材料具有制动效能好,摩擦系数比较高,高温摩擦性能稳定,对对偶磨损小等特点。在此类摩擦材料的原料中,氧化铝是重要原料之一。由于氧化铝品种非常多繁多,因此,对摩擦材料中用氧化铝的选择就显得十分重要,它直接影响到摩擦料的制动效能,热衰退和磨损以及对对偶的磨损。

二: 样品来源:

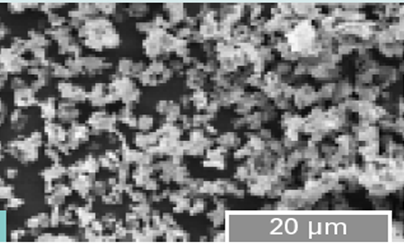

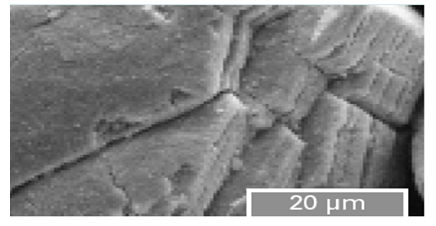

图1:抛光氧化铝微粉颗粒的电镜照片

本试验选用的是杭州萧山长城铝业物资有限公司提供的抛光氧化铝微粉(图1),该氧化铝选用优质高比重的煅烧氧化铝为基础原料通过湿法粉磨加工制成,处理出来的抛光氧化铝其晶体形貌近似球形(图1),粒度分布非常均匀,质量稳定可靠,该品种以前主要用于不锈钢、铜、钛等金属抛光行业领域。满足不同用途、不同工艺条件的金属抛光行业用户的要求,出光速度快、抛光的产品无划痕,表面光泽细腻。

本试验选用的是杭州萧山长城铝业物资有限公司提供的抛光氧化铝微粉(图1),该氧化铝选用优质高比重的煅烧氧化铝为基础原料通过湿法粉磨加工制成,处理出来的抛光氧化铝其晶体形貌近似球形(图1),粒度分布非常均匀,质量稳定可靠,该品种以前主要用于不锈钢、铜、钛等金属抛光行业领域。满足不同用途、不同工艺条件的金属抛光行业用户的要求,出光速度快、抛光的产品无划痕,表面光泽细腻。

抛光氧化铝主要理化指标如下:(表1)

|

抛光氧化铝参考指标 |

晶体平均粒度D50(μm) |

||||||

|

型号 |

理化指标(典型值≤) |

||||||

|

Al2O3 |

SiO2 |

Fe2O3 |

Na2O |

松装密度 (g/cm3) |

真密度(g/cm3) |

μm |

|

|

-325型 |

98.5 |

0.2 |

0.1 |

0.05 |

0.99 |

3.97 |

3-6 |

|

-1000型 |

99.5 |

0.2 |

0.1 |

0.05 |

1.01 |

3.97 |

2-4 |

通过(表1)我们看出,实验用的抛光氧化铝PG-10(-1000型)粉体颗粒直径D50值在2~4μm左右,氧化铝含量大于98%以上,转化率在96%以上,松装密度在1 g/cm3 左右,真密度比同类产品较高。

三:试验部分:

试验的刹车片基本配方如下::

基本配比:

黏合剂5-15%

纤维15-30% , 摩擦调整剂和填料 30-60%,抛光氧化铝 1-5%其他 适量

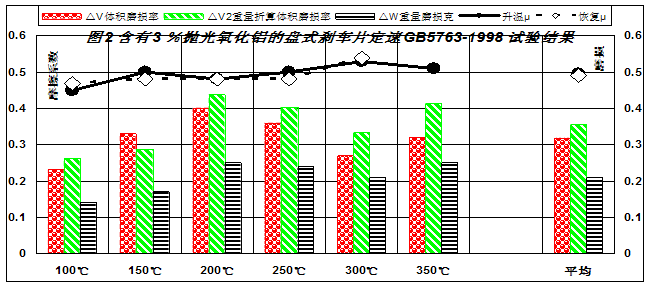

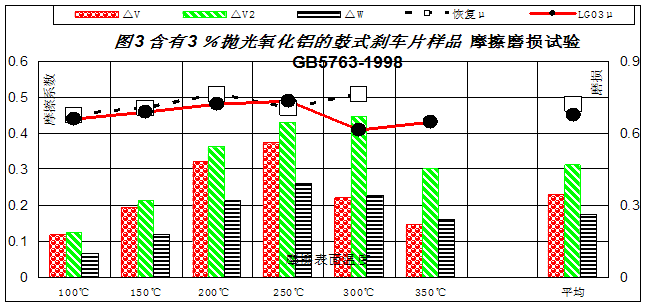

将其制造成盘式刹车片和鼓式刹车片的样品按照GB5763-1998汽车用制动器衬片标准 的试验结果见

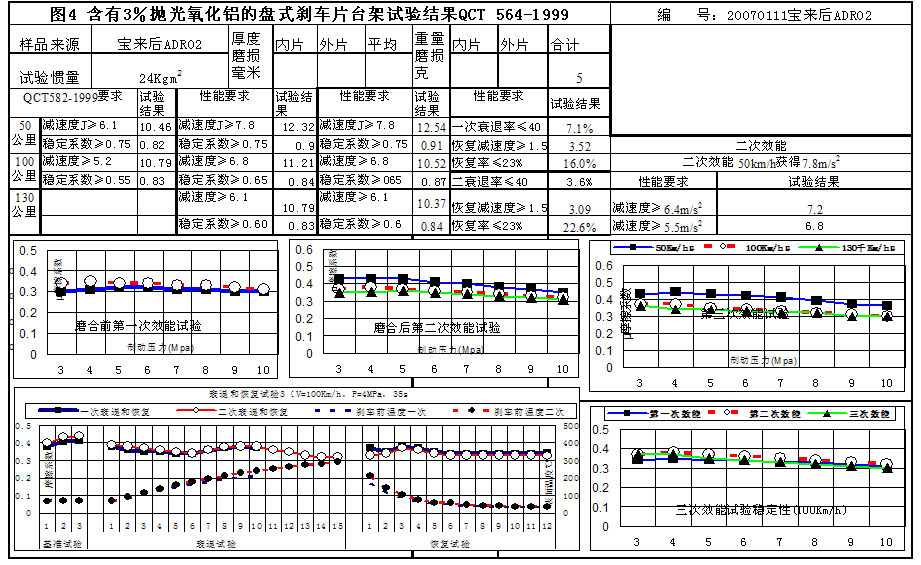

图2和图3 ,盘式刹车片样品的台架结果见图4

四:试验结果讨论:

由于氧化铝的加入,稳定了摩擦材料的摩擦性能,特别是在高温的摩擦性能,提高抗热衰退性能,在定速摩擦磨损试验见图2和图3和台架试验的结果见图4充分说明了这一点特别是在台架试验的效能和衰退试验中,摩擦性能都非常稳定。同时对摩擦材料的磨损增加不大,这是由于抛光氧化铝的颗粒比较细,其粒度D50值平均为2-4微米。和国外用于摩擦材料的氧化铝的规格相近。较细的粒度对提高摩擦材料的耐磨性和对减少对对偶的磨损有一定的作用。同时粒子的球形对降低磨损有一定的作用。选用该种氧化铝是因为其硬度比较合适,2~4μm的球形的粒子也能降低磨损,我们也选用了国内其他的氧化铝,由于比重太低或太高,硬度太高或太低,或者粒度不合适,都会对实验结果产生不同的结果。

提高了摩擦材料的效能稳定性,有些摩擦材料样品,在定速试验机上测试很好,到台架试验时不好,这与摩擦材料种的一些配方的配比关系很大,在这中间,高摩填料当然是十分重要的,选用的高摩填料的品种规格,关系都比较大。在国外有的配方中氧化铝用量在5%以上,当然这种配方必须经过仔细的验证。

另一方面,氧化铝有非常好的耐温性和非常细的粒度,这有助与在高温时生成陶瓷材料,使其在高温时有比较好的摩擦系数和其它易熔材料的复合。使摩擦材料保持较好的高温摩擦性能和耐磨性。在鼓式刹车片试验中也得到了类似的结果。(表2)是美国卡莱(CARLISLE)杭州公司添加抛光氧化铝的鼓式刹车片的试验结果。

从表2 看见,其摩擦磨损性能是比较好的。

氧化铝的粒径大小及分布的宽窄是十分重要的,下面(图5)是75微米的氧化铝的照片,与图1的2-4微米的比差别明显很大。另一方面,我们以前有一些厂家使用棕刚玉,对调整摩擦材料的摩擦系数作用比较大,但是,由于一般用200-325目,因此刹车片的磨损和对对偶的磨损会增加。这是由于棕刚玉含氧化铝的纯度比较低,稳定性就差一些,一般只能用0.25-0.5%。用量大了对其他摩擦材料和对偶的磨损会出现问题。同时,他的外形比较锋利,更有一些工厂使用的是砂轮厂的下脚料,稳定性就更差.,另一方面由于棕刚玉等采用电熔法工艺,产品呈玻璃态,颗粒比较锋利,而抛光氧化铝采用煅烧法,这样颗粒的性能就有明显的差异,虽然都是α氧化铝,但在配方中会出现不同的结果。

|

表2:美国卡莱公司添加抛光氧化铝的鼓式刹车片的摩擦磨损性能 |

||||

|

序号 |

配方号 |

抛光氧化铝 |

摩擦系数μ |

磨损率 |

|

1 |

A21 |

√ |

0.36/0.40 |

0.38(g/%) |

|

2 |

A23 |

√ |

0.43/0.45 |

0.44(g/%) |

|

3 |

A11 |

√ |

0.42/0.46 |

0.42(g/%) |

目前,陶瓷型摩擦材料是大家关注的产品,研究摩擦材料在制动过程的陶瓷化,其中包括氧化铝等高熔点的高摩填料。低熔点的烧结材料,固体抗摩材料等的复合研究十分重要,仅仅用很少几种材料的组合难以解决摩擦磨损复杂的物理化学过程的中对性能的要求,如摩擦材料的安全性,舒适性和耐磨性。对于氧化铝在摩擦材料中与其它材料的作用机理尤其是制动过程中的作用机理尚需实验论证和研究。

五 结论:

1:抛光氧化铝用于汽车摩擦材料,对于稳定摩擦系数,提高制动效能,降低热衰退是比较好的高摩填料之一。

2 对于其机理和在摩擦材料陶瓷化方面还需要进一步探讨。